|

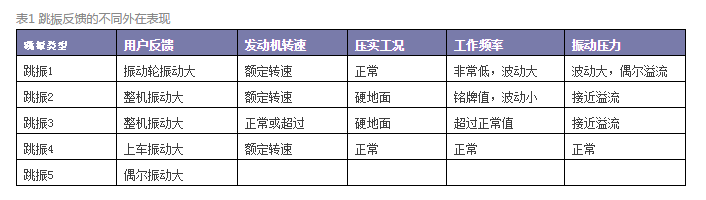

在实际压实过程中,部分用户会反馈“振动轮跳振”,振动系统处于不稳定状态,现场了解压路机使用条件(如发动机转速、压实工况、振动工作频率、液压振动系统压力)时也会发现,这些反馈有不同的外在表现,如表1所示。

显然,跳振时“机-土”振动系统已工作在非正常状态,某些值未能工作在设计状态,导致外在表现出现异常,最终导致用户无法接受的上车、振动轮或整机的大振幅振动。以下简要分析各种跳振现象的产生原因及相应解决方案。

◆ ◆ ◆

跳振1 :后备功率不足

工作频率和振动压力波动说明系统未达到稳定状态,工作频率非常低说明系统未越过共振区,发动机工作在额定转速下说明发动机功率输出无异常,系统溢流说明系统工作压路机超出设计。带来该问题的主要原因是制造厂家过分追求经济性,采用小泵、小马达,振动系统输出功率不足以满足压实要求。

分析如下:压路机起振时,工作频率ω由0增加到设计值,需要越过一阶固有频率ω1和二阶固有频率ω2所在的共振区。通常压路机起振时间约3秒左右,如振动系统后备功率小,则起振速度慢,在共振区停留的时间就长,共振点的振幅就越大,振幅增大到一定程度,振动系统全功率运行仍不足以支持该振幅下的振动时,压路机的工作频率就无法越过共振区,振动轮因此在超高振幅和非常低的频率下振动,带来跳振问题。

解决方案:制造厂家更改系统配置,加大振动系统后备功率。

◆ ◆ ◆

跳振2:施工工艺不合理

工作频率等于铭牌值(或误差不超过10%)说明系统能达到稳定状态,压路机本身正常,压实工况为硬地面、振动压力接近溢流说明负载大。带来该问题的主要原因是施工工艺不合理,未能及时切换大、小振或静压。

分析如下:实际压实过程中,随着土壤密实程度的增加,土壤的刚度不断增大、阻尼不断减小,系统的二阶固有频率不断靠近设定的工作频率,工作频率下的振幅不断偏离名义振幅,导致地面的反力越来越大,振幅和地面反力持续增大导致最终振动轮跳离地面,出现跳振。因此,压路机一般设置低频高幅和高频低幅两种工作模式,通过切换模式来改变振动轮名义振幅和工作频率下的振幅以减小地面反力,施工工艺也因此提出了“土壤强度足以支撑振动压实时,先强振再弱振”的压实要求。如果不遵循这种要求,在地面刚度非常大时仍采用高幅压实,整机各部分就剧烈振动。

解决方案:调整压实施工工艺,适时切换大、小振、静压。

◆ ◆ ◆

跳振3:振动工作频率超差

压实工况为硬地面、振动压力接近溢流说明负载大,工作频率超高是明显异常。带来该问题的主要原因可能是维修时未校准振动工作频率或用户操作不当。

分析如下:按二自由度振动数学模型,如果土壤能无限地吸收振动能量,工作频率超过二阶固有频率并继续增大时,上车和振动轮的振幅会越来越趋于定值,其中振动轮的振幅倾向于名义振幅,系统仍然能稳定运行,但是此时振动轮的振动加速度幅值会随着工作频率的增大而无限增大,振动系统的输出能量也会无限增大。

实际压实过程中,系统能够稳定运行的前提下,增大工作频率能增加振动轮的输出功率,从而使土壤快速密实,此时,继续按正常施工工艺进行压实,就可能会出现如跳振2所述地面刚度非常大时仍采用强振压实导致的跳振问题。

解决方案:将频率校正到出厂状态(28Hz)。

◆ ◆ ◆

跳振4:减振系统破坏

检查各项均正常,说明系统是相对稳态的能实现连续压实的系统,上车振动异常应该是振动轮与上车之间的减振器刚度不合理导致。

分析如下:减振器老化或损坏后,减振系统的刚度发生变化,减振效果就达不到预期要求,上车因减振效果变差而振动异常。

解决方案:定期检查并更换失效的减振器。

如果新机器出现问题或更换减振器后仍不能解决问题,说明可能是原车减振系统设计不合理所致,典型的例子是减振器刚度过大,车架和振动轮近似固接,此时一阶固有频率可能提高到接近振动频率,可以看到,该问题只在设计水平极低或质量完全失控的情况下发生。

解决方案:更换其他刚度的减振器。

◆ ◆ ◆

跳振5:压路机适应性差或工作条件异常

某些工况下异常,某些工况下正常;某些机手操作异常,某些机手操作正常;某些时候异常,某些时候正常……显然,问题由压路机本身的适应性或者变化的外部条件造成,也有可能由以上几种因素复合作用造成。

通常压路机压实有一些常规要求,如被压实土壤要达到一定强度,振动压实不能在橡胶土上进行,要进行试验段确定压实工艺,发动机转速要拉到额定转速,要定期检查机器状况。如压路机本身的适应性差或压实过程不能满足这些要求,跳振就可能会发生。

典型的例子是压路机在压实橡皮土,此时土壤变成了弹性蓄能器,压实功无法作用至土壤深层,振动压实无法进行,导致压路机振动异常。

解决方案:首先应使用凸块轮将其切割成许多小块,使其失去弹性后再使用振动压路机进行压实

|